محصولات مشابه

توضیحات

شمش آلیاژی LM6

LM6 Alloy Ingot

آلیاژ ریخته گری آلومینیوم LM6 (EN 1706 AC-44100)

(Al-Si12)

کد رنگ - زرد

این آلیاژ مطابق با BS 1490: 1988 LM6 است.

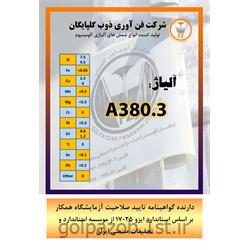

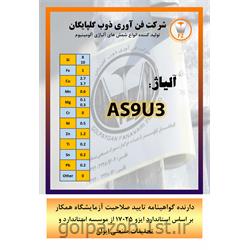

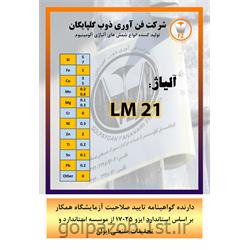

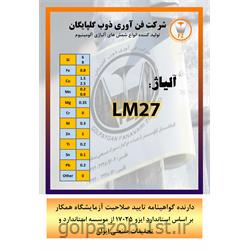

ترکیب شیمیایی

شرح

٪

EN 1706 AC-44100

مس حداکثر 0.1 0.15 (0.10)

منیزیم حداکثر 0.10 0.10

سیلیکون 10.0-13.0 10.5 - 13.5

اهن حداکثر 0.6 0.65 (0.55)

منگنز حداکثر 0.5 0.55

نیکل حداکثر 0.1 0.10

فلز روی حداکثر 0.1 0.15

سرب حداکثر 0.1 0.10

قلع حداکثر 0.05 -

تیتانیوم حداکثر 0.2 0.20 (0.15)

آلومینیوم باقیمانده -

بقیه عناصر: هر کدام حداکثر 0.05 0.05

بقیه عناصر: کل حداکثر 0.15 0.15

ارقام موجود در براکت ها ترکیبات شمش هستند در جایی که با ریخته گری متفاوت هستند ، تک رقم ها حداکثر هستند.

خصوصیات مکانیکی - LM6-M

شرح

ریخته گری

0.2% آزمایش تنش: (N/ mm 2) 120

تنش کششی: (N / mm 2) 280

درصد ازدیاد طولی: (%) 2-5

مقاومت در برابر ضربه (Izod (Nm N / A

سختی برینل: 55-60

حد الاستیک (5 10 10 7 چرخه ؛ N / mm 2): 70-100

مدول الاستیسیته (x10 3 N / mm 2): 71

مقاومت برشی (N / mm 2) N / A

مقادیر نشان داده شده محدوده های معمولی برای میله های تست شن و ماسه و ریخته گری در ریژه تولید شده بر اساس نیاز استاندارد B.S. 1490 هستند. مقادیر ریخته گری از میله های آزمایش به قطر 6 میلی متر بدست می آید. آنهایی که از نوع ضخیم تر هستند حداقل مقادیر مشخصات بالا را دارند.

مقاومت با افزایش درجه حرارت

استحکام کششی و سختی با افزایش دما بصورت نسبتاً منظم کاهش می یابد و در دمای 250 درجه سانتیگراد تا حدی ضعیف می شود.

مشخصات فیزیکی

شرح

مقدار ضریب انبساط حرارتی (در هر درجه سانتیگراد در دمای 20-100 درجه سانتیگراد) 0.000020

مقدار هدایت حرارتی (cal / سانتی متر 2 / سانتی متر / درجه سانتیگراد در 25 درجه سانتیگراد) 0.34

هدایت الکتریکی (%استاندارد مس در 20 درجه سانتیگراد) 37

تراکم (g / cm 3) 2.65

محدوده انجماد (° C) تقریبی 575-565

قابلیت ماشین کاری

ماشینکاری آلیاژهای این ترکیب و ترکیبات مشابه بسیار دشوار است. این به دلیل تمایل آنها به کشیدن و به دلیل سایش سریع ابزار ناشی از مقدار بالای سیلیکون است. ابزارهای نوک کاربیدی با زاویه های بزرگ تراشکاری و سرعت برش نسبتاً کم نتایج نسبتاً خوبی دارند. باید از روان کننده و خنک کننده برش استفاده شود.

مقاومت در برابر خوردگی

LM6 در برابر شرایط معمول جوی و دریایی مقاومت بسیار خوبی در برابر خوردگی از خود نشان می دهد. برای شدیدترین شرایط ، این خاصیت می تواند با عملیات آندی بیشتر شود.

آنودایز کردن

LM6 را می توان با هر یک از فرآیندهای رایج آنودایز کرد ، رنگ فیلم حاصل از خاکستری تا قهوه ای تیره است.

به منظور بهبود کیفیت شمش های آلیاژی تولیدی خود از دو روش عمده استفاده می کند:

روش های مبتنی بر پیشگیری:

- عدم استفاده از قراضه های رنگ خورده و آغشته به مواد شیمیایی و چربی ها

- افزایش اندازه قطعات استفاده شده به عنوان شارژ کوره به جای استفاده از براده ها

- استفاده از کوره ها، کمک ذوب ها و ابزارهای مناسب

- پیشگرم کردن مواد شارژ

روش های مبتنی بر درمان:

- استفاده از فلاکس ها جهت آخال زدایی از مذاب

- فیلتراسیون مذاب جهت جلوگیری از ورود ناخالصی

- گاز زدایی توسط گازهای بی اثر نیتروژن و آرگون

آخال زدایی با استفاده از فلاکس های آخال زدا:

دسته بندی فلاکس ها: - فلاکس های پوشاننده - فلاکس های آخال زدا - فلاکس های تمیزکننده

آخال زدایی: فلاکس های مورد استفاده برای آخال زدایی آلومینیوم حاوی کلرید و فلوئورید هستند که در حین استفاده تولید گازهای مضر میکنند. برای جلوگیری از ورود آخال باقیمانده در مذاب پس از آخال زدایی در سیستم راهگاهی از تله سرباره، محفظه سرباره، سرریز و فیلتر استفاده میگردد.

گاز زدایی: هیدروژن می تواند بطور قابل ملاحظه ای در آلومینیوم حل شود و حین انجماد باعث تخلخل گازی گردد.

انحلال هیدروژن در مذاب آلومینیوم در اثر واکنش مذاب با رطوبت است که منشا این رطوبت:

- رطوبت هوای محیط

- رطوبت گازهای حاصل از احتراق سوخت کوره

- قزاضه ها، ابزار ریخته گری، مواد نسوز و بوته ریخته گری مرطوب

عوامل موثر بر مقدار حفره های گازی:

- رطوبت محیط، مواد و ابزار

- دما

- تلاطم و آشفتگی مذاب( در مرحله pouring)

- کیفیت فیزیکی مذاب( در مرحله melting)

- مدل انجماد و مقدار انقباض

سفارش آنلاین

سفارش آنلاین

ضمانت سلامت فیزیکی

ضمانت سلامت فیزیکی ضمانت اصالت کالا

ضمانت اصالت کالا