محصولات مشابه

ویژگی ها

توضیحات

اورینگ چیست؟

اورینگ که در برخی منابع آن را به عنوان «پکینگ» (Packing) یا «مفصل توریک» (Toric) هم میشناسند نوعی آببند مکانیکی به شمار میآید که شکلی دایرهای دارد و از جنس الاستومر و مواد پلیمری است. اگر به تصویر اورینگ در زیر نگاه کرده باشید متوجه خواهید شد که این قطعه، سطح مقطعی دایرهای دارد. چنین سطح مقطعی کمک میکند در اتصالات تحت فشار بتوانیم اورینگ را در شیار مخصوص این اتصالات قرار دهیم تا آببندی مناسبی را فراهم کند.

اورینگ را میتوان هم در شرایط استاتیک و هم در شرایط دینامیک بکار برد که حرکاتی نسبی بین اورینگ و سایر قطعات وجود دارد. از نمونههای سیستمهای متحرک میتوان به شفت پمپها و سیستم هیدرولیکی سیلندر و پیستون اشاره کرد.

اورینگها یکی از پرکاربردترین قطعات در طراحی ماشینها به شمار میآیند چراکه تولید آنها بسیار ارزانقیمت تمام میشود و عمر بالایی دارند. همچنین برای نصب اورینگ به تجهیزات پیچیدهای نیاز نخواهیم داشت. علاوه بر این، قدرت آببندی آنها به گونهای است که در فشارهای بسیار زیاد نیز عملکرد مناسبی دارند.

اورینگ و گلند

همانطور که گفته شد، از اورینگ برای جلوگیری از نشت سیالات یا گازها استفاده میشود. به عبارتی دیگر، اورینگ را باید به همراه شیار (گلند) آن در نظر گرفت. «گلند» (Gland) به طور معمول جنسی فلزی یا مستحکم مانند آلیاژ دارد که اورینگ را در بر میگیرد و ترکیب این دو است که آببندی مناسب را سبب میشوند.

با توجه به اینکه امروزه در فرآیندهای ساخت و تولید از نرمافزارهای مختلفی استفاده میشود، «فرادرس» اقدام به انتشار فیلم آموزش کتیا (CATIA) برای مدلینگ حجمی کرده که لینک آن در ادامه آورده شده است.

مزایای استفاده از اورینگ چیست؟

تمامی تجهیزات صنعتی که به نوعی با سیالات و گازها ارتباط داشته باشند، به آببندی مناسبی نیاز خواهند داشت که از خروج این مواد جلوگیری کنند. روشهای مختلفی برای آببندی مورد استفاده قرار میگیرند که از میان آنها میتوان به جوشکاری، لحیمکاری و ماشینکاری مناسب اشاره کرد. روش دیگری نیز در آببندی وجود دارد که از مادهای نرم استفاده میکند که در بین دو ماده سخت دیگر محبوس شده است و کار آببندی را انجام میدهد. اورینگها در دسته دوم جای میگیرند.

آببندهای پلاستیکی مثل اورینگ را باید مانند سیالی تراکمناپذیر با ویسکوزیته بالا در نظر گرفت که کشش سطحی بالایی دارد. اگر فشار مناسبی به صورت مکانیکی و از طریق ساختار اطراف یا از طریق سیالی هیدرولیکی به اورینگ اعمال شود، این ماده ویسکوز در داخل گلند جریان پیدا میکند و مانع از نفوذ سیال و سبب آببندی کامل خواهد شد. این ماده لاستیکی، در اثر فشار ممکن است شکل مشخصی به خود بگیرد که به نوعی حالت «حافظهدار» (Memory) پیدا کند و سبب آببندی اتصالات شود.

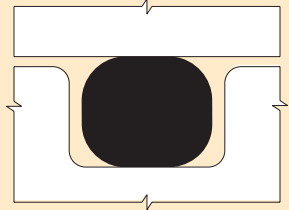

تصویر زیر حالت نصب شده یک اورینگ را نشان میدهد. توجه داشته باشید که این اورینگ به صورت مکانیکی در محل خود فشرده شده است تا از عبور سیال جلوگیری کند. اگر این ماده تحت فشار قرار بگیرد، از شکل خود خارج میشود و به درون شیارهای گلند نفوذ میکند تا آببندی بهتری انجام شود.

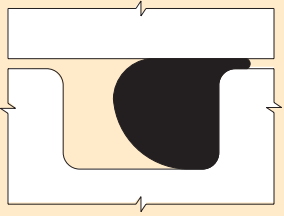

در تصویر زیر اثر فشار سیال بر روی اورینگ را مشاهده میکنید. توجه داشته باشید که در این حالت، اورینگ به سمت بالا فشرده شده است تا با افزایش سطح، سبب آببندی شود.

fig2-oring

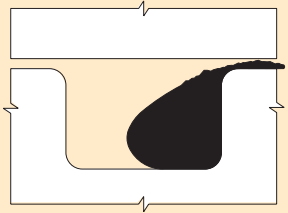

تصویر زیر، اورینگ را در حد نهایی فشار خود نشان میدهد که بخشی از ماده این سیال ویسکوز (اورینگ) وارد فاصله بین بخش داخلی و خارجی گلند شده است.

در تصویر زیر نیز نتیجه فشار بیش از حد و خراب شدن اورینگ را مشاهده میکنید که در این حالت، اورینگ توانایی آببندی خود را از دست داده است و کشش سطحی الاستومر برای مقاومت در برابر جریان سیال، کافی نیست و آببندی با مشکل مواجه میشود.

نکات تکمیلی در خصوص اورینگ

برای طراحی یک اورینگ مشخصههای مختلفی را از گذشته تا امروز در نظر گرفتهاند که در ادامه به برخی از مهمترین آنها اشاره میکنیم.

سیستم سیلندر و پیستون

- اورینگ را میتوان در سیستمهای سیلندر و پیستون ثابت تا فشار 5000psi5000��� مورد استفاده قرار داد که این فشار میتواند به صورت ثابت یا متغیر باشد. این قطعه، آببندی مناسبی را برای سیستمهای رفت و برگشتی سیلندر و پیستون تا فشار 5000psi5000��� فراهم میکند. بسته توانایی تشکیل فیلم محافظ توسط سیال هیدرولیکی، امکان وجود نشتی مختصری وجود دارد. از اورینگها میتوان در سیستمهای دوار نیز بهره برد اما سرعت دوران باید پایین نگهداشته شود.

- برای آببندی مناسب، این قطعه باید به خوبی بین شیار و دیواره سیلندر به صورت فشرده قرار بگیرد. این فشردگی سبب میشود تا اورینگ در جای خود و در اثر حرکت پیستون، قدری چرخش داشته باشد اما این چرخش، در شرایط معمول تاثیری بر عملکرد آن نخواهد داشت.

- در سیستمهای استاتیک یا دینامیک تحت فشار، عامل اصلی نشت سیالات، زمانی است که قطعه از محل خود خارج و در فاصله بین سیلندر و دیواره پیستون قرار بگیرد. عواملی همچون فشار سیال، سختی، استحکام قطعه و میزان «فاصله آزاد» (Clearance) بین سیلندر و پیستون بر ورود اورینگها به داخل فاصله آزاد تاثیر گذار هستند.

- تا زمانیکه فشردگی مناسبی بین پایین شیار و دیواره سیلندر برقرار باشد، شکل شیار اهمیتی ندارد. همچنین این شیار باید بتواند فضای مناسب جهت حرکت اورینگها را فراهم کند.

استفاده از چندین اورینگ

از یک اورینگ تک میتوان برای آببندی سیالات در هر دو جهت استفاده کرد اما اگر فشار و بار زیادی باید توسط این قطعه برای آببندی تحمل شود بهتر است طراحی به گونهای باشد که بتوان از چند اورینگ برای آببندی استفاده کرد که هرکدام وظیفه جلوگیری از عبور سیال را تنها در یک جهت داشته باشند. توجه داشته باشید که برای ایمنی بیشتر میتوان از چینش چندتایی اورینگها بهره برد اما اورینگ اول همواره در معرض تمامی بار و فشار قرار میگیرد.

روغنکاری

از آنجایی که در اثر سایش سیلندر با دیواره پیستون احتمال از بین رفتن اورینگ وجود دارد، برای عمر بیشتر، سطوح تماس باید روغنکاری شوند. توجه داشته باشید که اگر این سطوح متحرک، دارای زبری و ناهمواری باشند، به راحتی سبب خوردگی قطعه و از بین رفتن آن خواهند شد.

اصطکاک

اصطکاک در اورینگهای متحرک به طور عمده به عوامل زیر بستگی دارد و اهمیت عواملی همچون جنس ماده، سطوح و سرعت حرکت در درجه دوم قرار میگیرند.

- فشردگی

- فشار سیال

- سطحِ در برابر فشار

محل شیار

اورینگها را میتوان به جای پیستون، در داخل شیار دیواره سیلندر قرار داد و در این حالت، محدودیتی برای عملکرد آببند و طراحی آن بوجود نمیآید.

تاثیر دما

- بسته به نوع ماده مورد استفاده در اورینگها، تاثیر متفاوت دما از ۱۸ تا ۱۲۱ درجه سانتیگراد را بر عملکرد اورینگ شاهد هستیم. از پلاستیکهای سنتزی برای استفاده در دماهای پایین یا بالا یا دماهایی متغیر ـ با بازه تغییر کم – میتوان بهره برد. در دمای بسیار پایین، این قطعه حالتی سخت و شکننده خواهد داشت اما با گرم شدن، عملکرد قبلی خود را باز مییابد. همچنین، اگر این قطعه به مدت طولانی در دمای بالا قرار بگیرد، خاصیت آببندی خود را از دست میدهد.

- با توجه به اینکه ضریب انبساط حرارتی برای پلاستیک سنتزی (رابر مصنوعی) عدد پایینی است، در نتیجه، تغییرات دمایی مشکلی را در طراحی بوجود نخواهد آورد. البته این مورد را نمیتوان در تمامی ترکیبات الاستومری تایید کرد.

واکنش شیمیایی

برهمکنشهای شیمیایی بین اورینگ و محیط سیال هیدرولیک بسته به نوع مواد ممکن است تاثیر مثبت یا منفی بر عملکرد آببندی داشته باشد اما باید از کوچک شدن، متورم شدن و سخت و نرم شدنِ شدید جلوگیری کرد.

اندازه متغیر

اورینگها را میتوان برای نصب در اندازههای بزرگتر، تحت کشش قرار داد و برای این کار نیاز به ابزار خاصی نیست.

محدودیت های اورینگ چیست؟

با وجود اینکه پیشتر گفته شد اورینگها راهکار مناسبی برای آببندی سیستمهای هیدرولیکی هستند اما نباید اورینگ را به عنوان اولین راه آببندی در نظر داشت. در حقیقت، شرایطی همچون دمای بالا، سرعت دوران و سایش بالا، جایگذاری در سیلندر و فاصله آزاد زیاد در شفتها از محدودیتهای بهرهگیری از اورینگ به شمار میآیند.

در صورتی که این عوامل به هنگام طراحیهای مکانیکی در نظر گرفته نشوند، آببندی مناسبی نخواهیم داشت. رینگپیستونها، کاسهنمدها، تراشکاری و واشر، همگی در آببندی سیستمهای هیدرولیکی جایگاه خود را دارند و زمانی که نتوان از اورینگها بهره گرفت، به این قطعات مراجعه میکنیم. به خصوص در موارد زیر باید از سایر آببندها به غیر از اورینگها بهره برد:

- دستگاههایی با سرعت چرخش بالاتر از 25 کیلومتر در ساعت

- شرایط محیطی غیرمنطبق با مواد الاستومری

- ساختار نامناسب برای قرارگیری اورینگ

جنس و نوع اورینگ

در ادامه سعی داریم تا مواد و انواع مختلف اورینگ را معرفی کنیم. به دلیل اینکه اورینگهای مختلف با مواد مختلفی در بازار موجود هستند، انتخاب نوع مناسب اورینگ اهمیت بالایی دارد. به همین دلیل، در جدول زیر، جنس اورینگها و همچنین موارد استفاده از آنها بیان شده است.

| جنس – بازه دمایی | کاربرد | نکات تکمیلی |

| پلیاورتان – (−53 C∘– 100 C∘)(−53 �∘– 100 �∘) | در سیستمهای هیدرولیکی، سیلندر و سوپاپها و ابزارهای بادی | در محلهای نیازمند به مقاومت حرارتی بالا و فشردگی زیاد، استفاده نشوند. |

| اتیلن پروپلین رابر (EPR) – (−53 C∘– 148 C∘)(−53 �∘– 148 �∘) | در پمپهای هیدرولیکی صنایع هوایی | به دلیل مشکلات خوردگی، کاربرد کمتری دارند. |

| نئوپرن – (−53 C∘– 148 C∘)(−53 �∘– 148 �∘) | در آببندی سیستمهای تهویه مطبوع | مقاومت بالایی در برابر اکسیژن و مواد نفتی ندارند. در صورتی که با سرب ترکیب شده باشند، برای انسان و پوست مضر هستند. |

| نیتریل – (−53 C∘– 148 C∘)(−53 �∘– 148 �∘) | در بسیاری از سیستمهای نفتی و آبی با بازه دمایی محدود | با روغن ترمز، کتونها و هیدروکربنهای هالوژندار شده و نیتروژندار شده |

| سیلیکون – (−84C∘ – 232C∘)(−84�∘ – 232�∘) | در سوزنهای انژکتور با دمای بالا | به دلیل عدم مقاومت در برابر سایش، در شرایط استاتیک کاربرد بیشتری دارند. |

| PTFE – بازه دمایی (−73C∘ – 260C∘)(−73�∘ – 260�∘) | در سیستم تعلیق خودروها و پیستوله رنگ | به دلیل استحکام و سختی بالا، در شرایط استاتیک کاربرد بیشتری دارد. |

| FFKM – بازه دمایی (−15C∘ – 329C∘)(−15�∘ – 329�∘) | از صنایع غذایی، نفت و گاز و پزشکی | برای مواد مذاب فلزی و بخار فلزات قلیایی مناسب نیست. |

| اتیلن پروپلین (EPDM) – بازه دمایی (−53C∘ – 148C∘)(−53�∘ – 148�∘) | در صنایع پزشکی، داروسازی و غذایی | برای سیالات نفتی و روغنی مناسب نیست. |

تامین کنندگان دیگر این محصول

سفارش آنلاین

سفارش آنلاین

ضمانت سلامت فیزیکی

ضمانت سلامت فیزیکی ضمانت اصالت کالا

ضمانت اصالت کالا